一、开关机顺序

开机顺序:电源开关顺时针旋转,打到【ON】;按下面板打开按钮(绿色按钮),待显示屏待机后,顺时针旋开急停按钮。

关机顺序:将机床工作台移至适当位置,按下急停按钮,按下面板关闭(红色按钮),最后,将电源开关逆时针转到【OFF】。

二、控制面板

EOB:分号 ;

POS(机床各坐标)

POS键,是英文position的缩写,中文意思:位置。

点击POS键,显示屏上可以显示机床的绝对坐标、相对坐标、综合坐标。

PROG(程序键)

PROG键,是英文program的缩写,中文意思:程序。

点击PROG键,显示屏上显示机床正在运行的程序;或者在显示屏上查看机床上的的程序。

OFFSET SETTING(机床坐标系统或者刀偏坐标系)

点击OFFSET SETTING键,可以修改坐标系的偏差值,刀具的补正等。

Shift:上档键,可以输入键盘左上角字母

CAN:修改键,可以在编辑框内删除代码使用

INPUT:输入键,常用于数字输入

ALTER:替换键,将光标停在被替换的代码上,在编辑框输入相应代码后,按下ALTER。

INSERT:插入键,插入代码使用,也可用于新建程序

DELETE:删除键,删除代码使用,也可用于删除程序

三、主轴正转

在机床刚开机后,防护门关闭,在MDI模式,按下程序【PROG】,按下屏幕下方软键【程序】后,输入:

M03 S2500 ;(注意有分号,分号是EOB)

使用【INSERT】插入程序,接着按下循环启动按钮,执行程序。

注:①机床预设转数后,对刀时,只需在手轮模式,按下主轴正转(SSP CW)。

②部分机床有防护门保护报警,执行之前,需将防护门关闭。如遇报警(提示ALM,机床提示灯亮红),按下message查看报警信息。

MDI模式称为录入模式,适用输入简单且不需要保存的指令。

四、对刀操作

X轴:在手轮模式下,主轴正转,将刀具Z方向移动至工件一侧,下方3-4mm处,移动X轴靠近工件,在刀具接触工件前,降低手轮倍率,刀具切削工件后停止移动,按下【POS】(坐标位置),再按下方软键【全部】,记录当前界面的机械坐标X值,沿Z轴正方向退刀。用同样方法接近工件另一侧,记录另一个X值。将两边记录后的X值相加除以二,得到的数据就是工件坐标系原点X方向在机床坐标系的坐标值,并填入G54中。

G54界面进入:SET按钮——工件坐标系——001号G54

Y轴:与X轴同理。

Z轴:将刀具移至工件上方,主轴正转,让刀具快速移动到靠近工件上表面有一定安全距离的位置,然后降低速度移动让刀具端面接近工件上表面。让刀具端面慢慢接近工件表面,使刀具端面恰好碰到工件上表面,再将Z轴再抬高0.01mm,记下此时机床坐标系中的Z值,填入G54坐标系。(试切法Z轴对刀会破坏工件表面,须将刀具停在切除部分)

五、编程要点

1、G01 直线插补

格式:G01 X Y ;

2、G02 顺时针圆弧插补

G03 逆时针圆弧插补

格式:G02/G03 X Y R ;R指圆弧半径

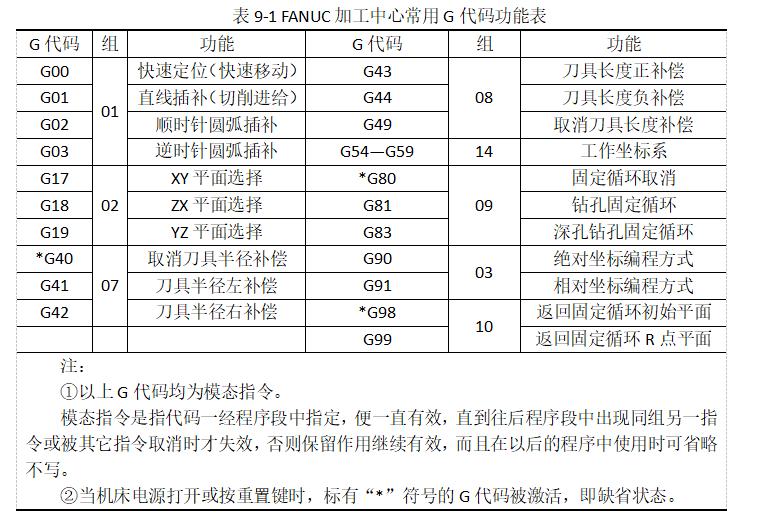

G01 G02 G03 为同一组的模态指令,即前段程序出现G02/G03,后段程序用G01,则G01不可省略,若是前后段出现同一代码可省略,详情参考G代码功能表。

举例说明:

A-B G01 X-5 Y10 ;

B-C G02 X5 Y10 R5 ;

C-D G01 X5 Y0;

2、编程案例,60X60X2(长宽高),毛坯100X100

O0001;(程序名,以O开头,1-9999可选用)

G90 G54 G00 X70 Y0;(快速定位在起刀点(70,0)毛坯外)

M03 S2500;(主轴正转 2500r/min)

Z5;

G01 Z-2 F150;(下刀深度2mm,进给量150mm/min)

G41 D01 X30 Y0;(使用刀具半径左补偿,1号刀具半径补偿)

X30 Y-30;(加工节点)

X-30 Y-30;

X-30 Y30;

X30 Y30;

X30 Y0;

G40 X70 Y0;(取消刀具半径补偿至起刀点)

G00 Z100;(快速抬刀)

M30;(程序结束并返回程序头)

上述案例程序未删减部分模态代码,请自行思考如何优化删除。

模态指令:称续效指令,一经程序段中指定,便一直有效,直到后面出现同组另一指令或被其他指令取消时才有效。编写程序时,与上段相同的模态指令可以省略不写。不同组模态指令编在同一程序段内,不影响其续效。比如G01、 G41、 G42、 G40以及F、S等。

非模态指令:称非续效指令,其功能仅在出现的程序段有效,比如M00。

六、程序输入

编辑程序需在【编辑】模式,在程序界面,非程序目录页面。

选择【编辑】模式后,按下【PROG】,在程序界面输入程序名,而非目录界面。如果在目录页,请再按一次【PROG】。

输入程序名,使用【INSERT】,插入新建程序。

如果遇到报警提示:已经存在相同程序名,如何解决?输入程序名,按下光标,找到该程序,在当前程序下,再输入程序名,点击【DELETE】。

总结:新建、查找、删除程序都是在程序详情页,都需要输入程序名。新建是按【INSERT】,查找是按【下光标】,删除【DELETE】

七、执行程序

执行程序前,需检查光标位置是否在程序名处,且前后台程序名是否相同。执行程序,选择【AUTO】自动模式,按下绿色循环启动按钮。

校验程序:在公共坐标系Z方向输入“100”,表示将工件坐标系往工件上方偏移100mm,执行程序时,刀具不会切削工件,进入图形界面,判断程序是否符合零件要求。如检查程序中途停止未取消刀具半径补偿,需在程序开头输入“G40;”,进行取消刀具半径补偿,则不影响后续校验刀具路径。

图形界面:按键【GRPH】,点击屏幕下方软键【图形】。程序执行时,点击【操作】,界面上原来有图形时,点击【清除】,如果没有,直接点击【开始】,程序执行后,界面上会显示刀具走刀轨迹。根据刀具轨迹判断程序是否正确,根据路径找到坐标节点更改程序。

切削液:执行程序,加工工件时,请打开切削液,【冷却COOL】。在校验程序时,刀具抬高不接触工件则无需打开。

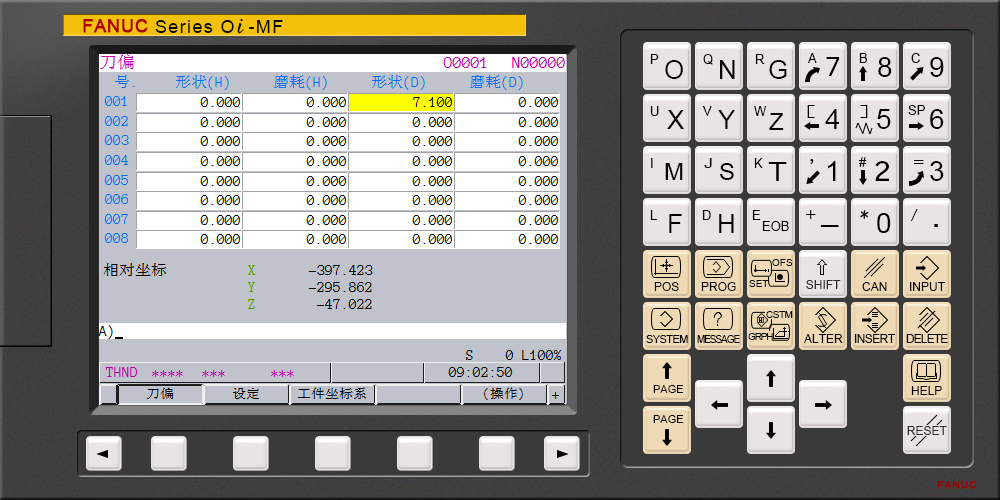

执行程序前,检查刀具半径补偿D01处是否填入数值。界面进入方式:【OFF/SET】-下方软件【刀偏】-第二行(01号),第三列(形状D)单元格中,如下图:

刀具半径补偿计算:

理论上,在D01位置输入当前刀具半径值,比如“7”,加工得到正确的尺寸。而实际加工中,机床受环境、刀具磨损等影响,尺寸有所变动。

根据加工工序安排,至少有粗加工和精加工,则粗加工时,使用刀具半径补偿“7.1”进行切削加工,测量尺寸后,根据尺寸计算精加工刀具半径补偿:当前刀具半径补偿值减(测量尺寸减目标尺寸)除2。

比如测量尺寸为90.2,目标尺寸为90,当前刀具半径补偿值为7.1,则精加工的刀具半径补偿值为7.0。

因为初学者测量轮廓尺寸时会有相应测量误差,建议精加工时,尽量分多次递减刀具半径补偿,比如求得精加工补偿值为7.0,建议在第一次精加工时再加上0.05,加工中心属于减材加工,外轮廓尺寸偏小,内轮廓尺寸偏大,导致零件不合格,且没有修改机会。

发表评论 取消回复